Trong bài viết lần trước, Evertech Việt Nam đã gửi đến quý bạn đọc các ứng dụng của 2 loại khí công nghiệp là Oxi và Nito. Trong bài viết này, chúng tôi muốn giới thiệu đến các bạn vai trò, chức năng, và tầm quan trọng của 3 loại khí công nghiệp là Oxy, Nito và Argon trong lĩnh vực sản xuất thép và luyện kim

Khí công nghiệp dùng trong ngành thép, luyện kim

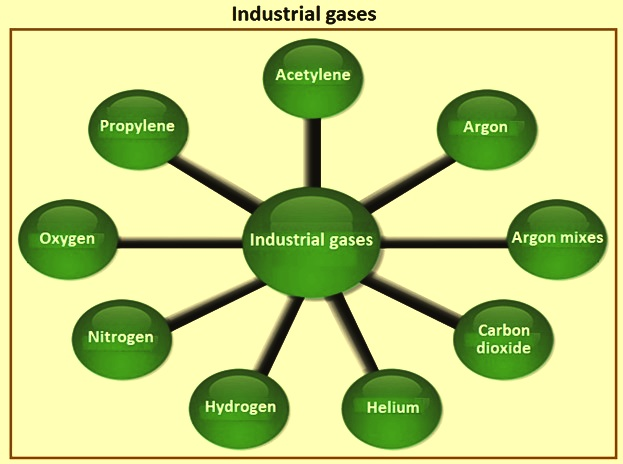

Thuật ngữ 'Khí công nghiệp' được dùng để chỉ một nhóm khí (Hình 1) được sản xuất đặc biệt để sử dụng trong nhiều quy trình công nghiệp. Chúng khác biệt với khí nhiên liệu. Tuy nhiên, axetylen, neon, krypton, xenon và helium đôi khi được coi là loại khí công nghiệp. Khí công nghiệp được sản xuất và cung cấp ở cả dạng khí và dạng lỏng sau đó được vận chuyển trong xi lanh, dưới dạng chất lỏng số lượng lớn hoặc trong đường ống dưới dạng khí. Các loại khí công nghiệp thường được sử dụng trong ngành thép là oxy, nitơ, argon và hydro.

Các loại khí công nghiệp hiện nay

Luyện kim là một quá trình được sử dụng để chiết xuất kim loại ở dạng nguyên chất. Đó là một phương pháp được sử dụng để tinh chế kim loại và biến chúng thành hợp kim, về cơ bản là hỗn hợp kim loại. Ví dụ, bạc và đồng kết hợp lại tạo thành bạc sterling và đồng và kẽm tạo thành đồng thau.

Một số loại khí được sử dụng phổ biến nhất trong ngành thép và kim loại là oxy, nitơ và argon. Trong bài viết này, chúng ta sẽ tìm hiểu sâu hơn một chút về cách sử dụng những loại khí đó và vai trò của chúng trong luyện kim.

Oxy và nitơ đại diện cho khối lượng lớn nhất cho đến nay. Tiêu thụ oxy đã tăng đáng kể trong những năm gần đây trong khi việc sử dụng các loại khí khác vẫn tương đối ổn định.

Oxy được sử dụng để cung cấp nhiệt cho quá trình thông qua các phản ứng tỏa nhiệt khác nhau xảy ra khi tiếp xúc với kim loại nóng và thép lỏng cũng như thông qua quá trình đốt cháy nhiên liệu hóa thạch. Oxy được bơm vào cũng tham gia vào quá trình hình thành carbon monoxide để khử quặng sắt trong lò cao và trong một số quy trình dựa trên khí tự nhiên để sản xuất sắt khử trực tiếp.

Nitơ, Argon và CO2 được sử dụng để làm trơ các bình chứa, thiết bị và dòng chuyển kim loại trong các hoạt động khai thác và đúc; loại bỏ sự hình thành hỗn hợp dễ nổ trong không gian kín; đồng thời ngăn chặn các phản ứng không mong muốn giữa sắt và thép với oxy và hydro trong khí quyển xung quanh. Nitơ và argon cũng được bơm vào sắt và thép nóng chảy để khuấy trộn kim loại và trộn xỉ/kim loại, đồng thời làm khí mang để phun bột. Các ứng dụng bổ sung cho các loại khí này bao gồm việc cung cấp các điều kiện thuận lợi cho quá trình oxy hóa carbon thay vì crom trong quá trình khử cacbon bằng oxy argon (AOD) để sản xuất thép không gỉ và thép hợp kim cao, đồng thời làm chất làm mát để bảo vệ ống phun oxy trong các bộ chuyển đổi oxy khác nhau.

Sau đây sẽ thảo luận chi tiết hơn về việc sử dụng từng loại khí.

Oxy

Sự ra đời của lò sản xuất oxy cơ bản (BOF) để sản xuất thép vào những năm 1950 cũng đánh dấu nguồn gốc của việc cung cấp trọng tải oxy từ các nhà máy tách không khí đông lạnh tại chỗ. Ngày nay, oxy là khí công nghiệp được sử dụng rộng rãi nhất do nó tiếp tục được sử dụng trong BOF và ngày càng được sử dụng để làm giàu trong lò cao và cung cấp nhiệt hóa học bổ sung trong sản xuất thép dựa trên lò hồ quang điện. Hơn 90% lượng oxy này đến từ các nhà máy do các nhà cung cấp khí công nghiệp sở hữu và vận hành. Đó là lý do, các nhà máy sản xuất khí thường có khả năng rất cao sẽ nằm trong tổ hợp nhà máy sản xuất thép.

Lò oxy cơ bản (BOF) là gì?

Oxy được sử dụng chủ yếu để khử cacbon và chuyển đổi kim loại nóng lò cao thành thép lỏng trong BOF. Nó chiếm 55% tổng lượng oxy tiêu thụ trong các nhà máy thép tích hợp.

Nhiệt sinh ra từ phản ứng tỏa nhiệt của oxy với silicon và carbon trong kim loại nóng và quá trình đốt cháy một phần (khoảng 10–15%) carbon monoxide (CO) được tạo ra trong bộ chuyển đổi đủ để làm tan chảy phế liệu với số lượng lên tới khoảng 25% tổng trọng lượng. Một hệ thống cung cấp có khả năng cung cấp tốc độ dòng chảy cao lên tới 30.000 scfm ở áp suất định mức khoảng 250 psig trong khoảng 20 phút là bắt buộc. Cần có độ tinh khiết cao (hàm lượng oxy 99,5%) để đạt được hàm lượng nitơ thép thấp cần thiết và để tối đa hóa năng suất cũng như khả năng nấu chảy phế liệu. Trong hầu hết các bình, toàn bộ oxy được bơm qua một ống dẫn làm mát bằng nước với các đầu có bốn hoặc năm vòi phun tạo ra các tia siêu âm tác động lên bề mặt bể nóng chảy.

Vai trò của Oxi trong nung nóng thép

Oxy đôi khi cũng được sử dụng để làm giàu hoặc dùng cho đầu đốt nhiên liệu oxy trong lò nung lại thép. Các lợi ích liên quan đến việc sử dụng đầu đốt nhiên liệu oxy bao gồm giảm 25–60% mức tiêu thụ nhiên liệu và lượng khí thải sulfur dioxide (SO2) và CO2 liên quan, tăng năng suất lò, giảm tới 90% lượng khí thải oxit nitơ (NOx) và loại bỏ các rủi ro tiềm tàn với sức khỏe con người

Nitơ

Độ tinh khiết của nitơ đối với hầu hết các ứng dụng thường là 99,999%. Đôi khi, nitơ có độ tinh khiết định mức khoảng 97–99% có thể được sử dụng để làm trơ nhằm ngăn chặn hỗn hợp dễ nổ trong không gian hạn chế. Nitơ có độ tinh khiết cao chứa 5–10% hydro được sử dụng để cung cấp bầu không khí khử bảo vệ trong các lò ủ sáng loại liên tục và theo mẻ dành cho các loại thép cacbon.

Việc sử dụng nitơ truyền thống trong các nhà máy tích hợp bao gồm làm sạch và làm trơ thiết bị nạp nguyên liệu thô của lò cao để ngăn chặn phản ứng của không khí với khí thải của lò; bơm hỗn hợp vôi, magie hoặc các chất phản ứng khác ở dạng bột thông qua các ống được phủ vật liệu chịu lửa để khử lưu huỳnh kim loại nóng trong xe phóng lôi và muôi phóng lôi; phun qua ống dẫn ở đáy để khuấy trộn và trộn xỉ/kim loại trong giai đoạn tinh chế ban đầu trong BOF giúp cải thiện năng suất, giảm hàm lượng oxit sắt xỉ (FeO) và giảm hàm lượng oxy kim loại; là thành phần trơ với 5–15% hydro để ủ sáng trong lò liên tục hoặc lò nung mẻ; và như một loại khí sạch và khô cho các loại thiết bị khí nén và thiết bị điều khiển quá trình.

Việc áp dụng phun than bột (PCI) trong lò cao thường tạo ra yêu cầu mới về Nitơ để trơ và ngăn ngừa cháy nổ trong thiết bị nghiền, lưu trữ và xử lý than. Một quy trình được gọi là phun xỉ, sử dụng áp suất cao và dòng nitơ qua đầu phun để phủ bên trong các bình BOF và kéo dài tuổi thọ vật liệu chịu lửa của nó, gần đây cũng đã được hầu hết các nhà máy ở Bắc Mỹ áp dụng. Cuối cùng, nitơ có thể được sử dụng thay cho không khí trong dao khí nén dùng để kiểm soát độ dày lớp phủ trong dây chuyền mạ kẽm nhúng nóng. Lợi ích của việc lau bằng nitơ bao gồm ít hình thành cặn hơn, kiểm soát độ dày lớp phủ được cải thiện và ít khuyết tật lớp phủ hơn như tích tụ cạnh hoặc oxit bị mắc kẹt.

Argon:

Argon chủ yếu được sử dụng trong các nhà máy sản xuất các loại thép không gỉ và hợp kim cao, các sản phẩm thép cacbon phẳng và các sản phẩm dài chất lượng cao. Các cách sử dụng truyền thống bao gồm nhiều cách được mô tả ở trên cho các nhà máy tích hợp như lò múc, lò nung và máy khử khí chân không, khuấy, phun bột và làm trơ các vòi phun ngập nước và đường dẫn trong bánh xe liên tục. Ngoài ra, argon cũng được sử dụng rộng rãi để tạo điều kiện loại bỏ carbon, nitơ và hydro trong quy trình AOD để sản xuất nhiều loại thép không gỉ, dụng cụ, khả năng chịu nhiệt và các loại có hàm lượng hợp kim cao khác.

Như vậy, Evertech Việt Nam đã cung cấp cho quý bạn đọc một số thông tin hữu ích về Vai trò, chức năng và tầm quan trọng của các loại khí công nghiệp trong lĩnh vực sản xuất thép. Hy vọng, quý khách hàng đã nắm được các kiến thức này và từ đó hỗ trợ cho công việc liên quan.

Sản Phẩm ENOTEC

Sản Phẩm Của Enotec

Sản Phẩm Của Enotec

Sản Phẩm Của Hãng Sundy

Thiết Bị Đo Áp Suất Yokogawa

0888.755.860